Effiziente Schweißprozesse im Überblick

Schweißprozesse spielen eine entscheidende Rolle in der Fertigungsindustrie und bei Reparaturen, da sie die dauerhafte Verbindung von Materialien in verschiedenen Anwendungen ermöglichen. Dazu gehören Verfahren wie MMA, MIG-MAG, WIG und das Plasmaschneiden.

In diesem Beitrag gehen wir genauer auf die einzelnen Schweißmethoden und ihre jeweiligen Vor- und Nachteile ein.

MMA - Elektrodenschweißen

Durch einen elektrischen Lichtbogen entsteht Hitze zwischen einer beschichteten Elektrode und dem Grundwerkstoff, wodurch diese verschmelzen.

Die Elektrodenumhüllung sorgt für den Schutz des geschmolzenen Metalls, indem sie beim Verdampfen eine schützende Atmosphäre erzeugt.

Der geschmolzene Teil der Elektrodenumhüllung wird zu einer Schutzschlacke für das Schmelzbad, die nach dem Aushärten, meist mit einem Hammer und einer Bürste, entfernt werden muss.

Elektrodenschweißen ist einfach und erfordert geringe Anfangsinvestitionen. Es eignet sich hervorragend für schnelle Maßnahmen wie Reparaturen, jedoch ist es vergleichsweise langsam und unpräzise.

Besonders geeignet ist das MMA-Schweißen für Arbeiten im Freien und an schwer zugänglichen Fügestellen, einschließlich unlegierten und niedriglegierten Stählen sowie warmfesten Stählen, die beispielsweise für hitzebeanspruchte Bauteile verwendet werden.

Anschluss mit direkter Polarität

Das Klemmkabel (mit Elektrodenhalterklemme) wird am negativen (-) Pol der Schweißquelle und das Massekabel (mit Masseklemme) am positiven (+) Pol angeschlossen. So entsteht der direkte Polaritätsanschluss.

Durch den Lichtbogen wird die erzeugte Hitze gezielt auf das Werkstück gelenkt und bringt dieses an der Schweißstelle zum Schmelzen. Auf diese Weise schmilzt der Kern der Elektrode und dringt in die zu schweißende Verbindung ein. Am häufigsten werden hier Rutil-Elektroden verwendet.

Bitte beachten Sie die Betriebsanleitung der spezifischen Elektroden und des Schweißgerätes.

Anschluss mit umgekehrter Polarität

Das Klemmkabel (mit Elektrodenhalterklemme) wird am positiven (+) Pol der Schweißquelle und das Massekabel (mit Masseklemme) am negativen (-) Pol angeschlossen. So entsteht der umgekehrte Polaritätsanschluss.

Die erzeugte Hitze des Lichtbogens konzentriert sich hauptsächlich auf das Ende der Elektrode.

Jeder Elektrodentyp erfordert ein spezifisches Strommuster (AC-Wechselstrom oder DC-Gleichstrom), sowie im Falle von DC eine bestimmte Polarität, daher hängt die Auswahl der Elektrode auch vom Typ des verwendeten Generators ab. Eine unsachgemäße Verwendung kann zu Problemen mit der Lichtbogenstabilität und der Qualität der Schweißnaht führen. Hier werden Elektroden, die basisch, rostfrei und zellulosehaltig sind, am häufigsten genutzt.

Bitte beachten Sie die Betriebsanleitung der spezifischen Elektroden und des Schweißgerätes.

MIG-MAG Schweißprozess

(Schutzgas-Schweißen)

Hier wird zwischen MIG- und MAG-Schweißen unterschieden, wobei diese Bezeichnungen auf die jeweils verwendeten Gase hinweisen.

MIG steht für Metall-Inertgas, das keine chemische Reaktion mit der Schmelze eingeht und vor allem bei Nichteisenmetallen wie Aluminium, aber auch bei hochlegierten Stählen zum Einsatz kommt.

MAG steht für Metall-Aktivgas, wobei die verwendeten Gase mit der Schmelze reagieren, um deren Zusammensetzung zu verändern. Daher wird MAG-Schweißen oft bei unlegierten oder niedriglegierten Stählen bevorzugt.

Bei beiden Verfahren erfolgt das Schmelzen der Elektrode, die aus demselben oder einem ähnlichen Werkstoff wie das zu schweißende Teil besteht.

Das kontinuierliche Drahtschweißen ist ein Prozess, bei dem die zum Schweißen erforderliche Wärme durch einen Lichtbogen bereitgestellt wird, der zwischen dem Werkstück und dem Elektrodendraht gehalten wird.

Der Schweißbereich wird dank eines speziellen Brenners ständig mit dem Füllmaterial, dem Elektrodendraht, gespeist. Der Brenner lässt auch den Gasstrom fließen, um die Drahtelektrode, das Schmelzbad, den Lichtbogen und die umgebenden Bereiche des Grundmaterials vor atmosphärischer Verunreinigung zu schützen.

Dieses Schweißverfahren ist bei einer Vielzahl von schweißgeeigneten Werkstoffen einsetzbar, darunter legierte und unlegierte Stähle sowie Nichteisenmetalle wie Aluminium, Kupfer, Zink, Bronze und Messing. Schutzgas-Schweißgeräte werden zur Verarbeitung von Dünnblech, Eisen- oder Stahlblechen, Flachstahl, U-Profilen, Winkelprofilen, Baustahl sowie im Karosserie- und Fahrzeugbau verwendet.

FLUX Schweißen

Beim kontinuierlichen FLUX-Drahtschweißen wird die erforderliche Schweißwärme durch einen Lichtbogen zwischen dem Werkstück und dem Schweißdraht erzeugt.

Durch einen speziellen Brenner wird der Schweißbereich ständig mit dem Füllmaterial (dem Draht selbst) gespeist. Der Draht ist mit körnigem Pulver gefüllt, das die gleichen Funktionen wie die Beschichtung von beschichteten Elektroden erfüllt und so den geschweißten Bereich vor Oxidations- und Dichtungsfehlern schützt.

Typisch für das Schweißen mit FLUX-Draht ist, dass keine Gasflasche benötigt wird und Kernelektroden aus Fülldraht verwendet werden. Es gleicht dem Schweißen mit einer unendlichen Elektrode.

In gasfreien FLUX-Prozessen ist eine Umkehrung der Polarität zwischen Masse und Brenner erforderlich. Es gibt auch Kerndrähte, die ohne Polaritätsumkehrung auskommen, jedoch trotzdem einen Gasschutz benötigen.

MIG-MAG

FLUX

WIG Schweißprozess

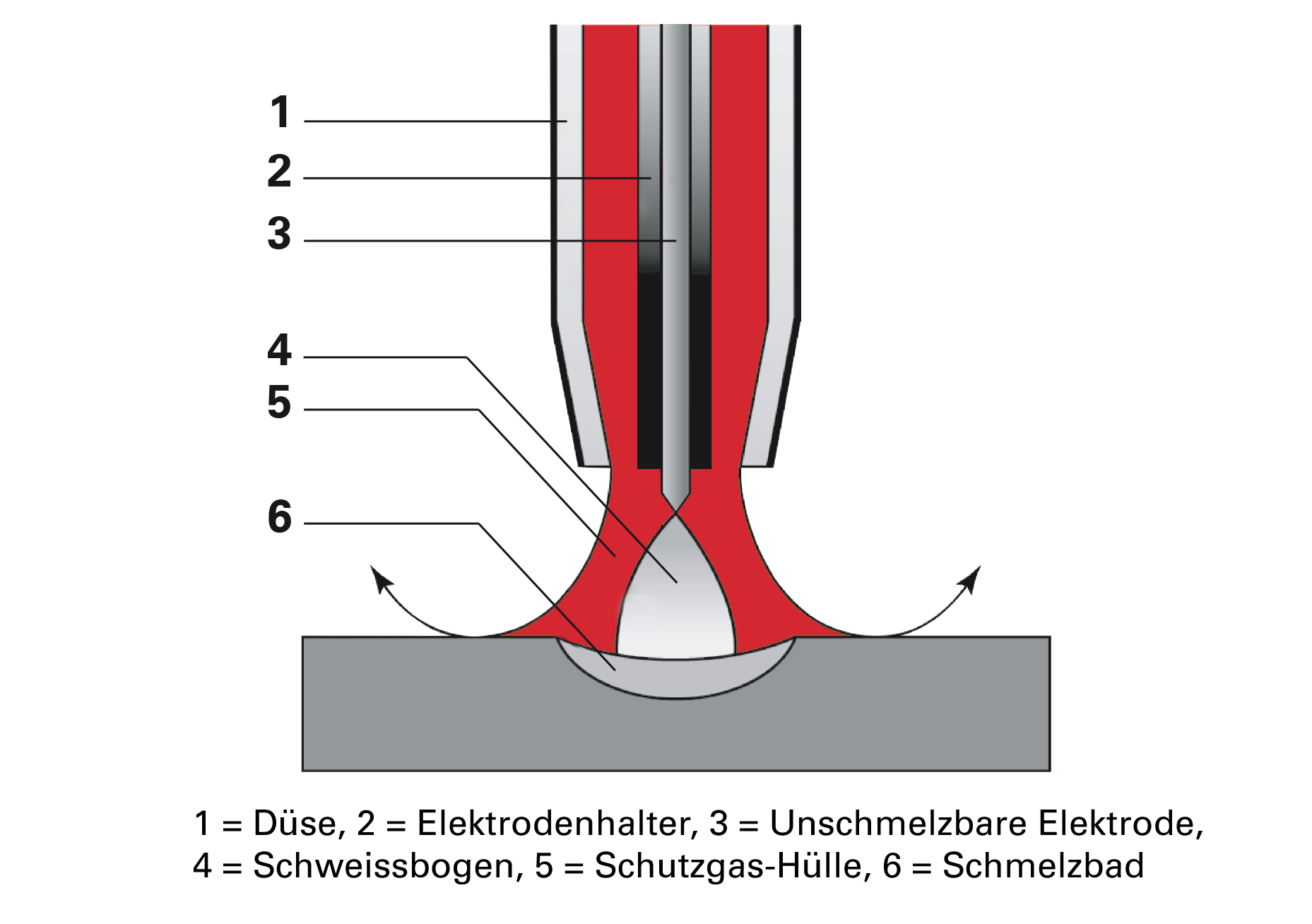

Beim WIG-Schweißen (=Wolfram-Inertgas) wird die zum Schweißen benötigte Wärme durch einen Lichtbogen erzeugt, der zwischen einer nicht verbrauchbaren Elektrode (in Wolfram oder Wolframlegierung) und dem Werkstück gehalten wird.

Das Schutzgas schützt die Schweißzone, das geschmolzene Metall und die nicht abschmelzende Elektrode vor der Einwirkung atmosphärischer Luft. Zugeführt wird das Schutzgas über den Brenner, der gleichzeitig als Elektrodenhalter dient.

Beim WIG-Verfahren wird entweder ein Zusatzwerkstoff (Schweißstab) hinzugefügt oder der Grundwerkstoff wird durch die Hitze des Lichtbogens zum Schmelzen gebracht.

Durch das manuelle Einbringen des Schweißzusatzes in das Schmelzbad werden präzisere Ergebnisse erzielt, jedoch sind im Vergleich zu anderen Schweißprozessen mehr Zeit und Erfahrung erforderlich.

In der Regel funktioniert das WIG-Schweißen mit Wechselstrom, jedoch in Ausnahmefällen auch mit Gleichstrom.

Typische Elektrodenform - DC

Um sie im Gleichstrom am negativen Pol einzusetzen, erfordert es das Schärfen der Elektrodenspitze, um eine konische Form zu erzielen.

Schweißbare Materialien mit DC:

- Stahl und Edelstahl

- Gusseisen

- Nickel

- Kupfer

- Titan

Typische Elektrodenform - AC

Beim Wechselstrom (Schweißen auf Aluminium) darf die Elektrodenspitze nicht scharf sein, da sie während des Schweißens eine Kugelform annimmt.

Schweißbare Materialien mit AC:

- Aluminium und Aluminium-Legierungen

- Magnesium-Legierungen

- Messing

- Bronze

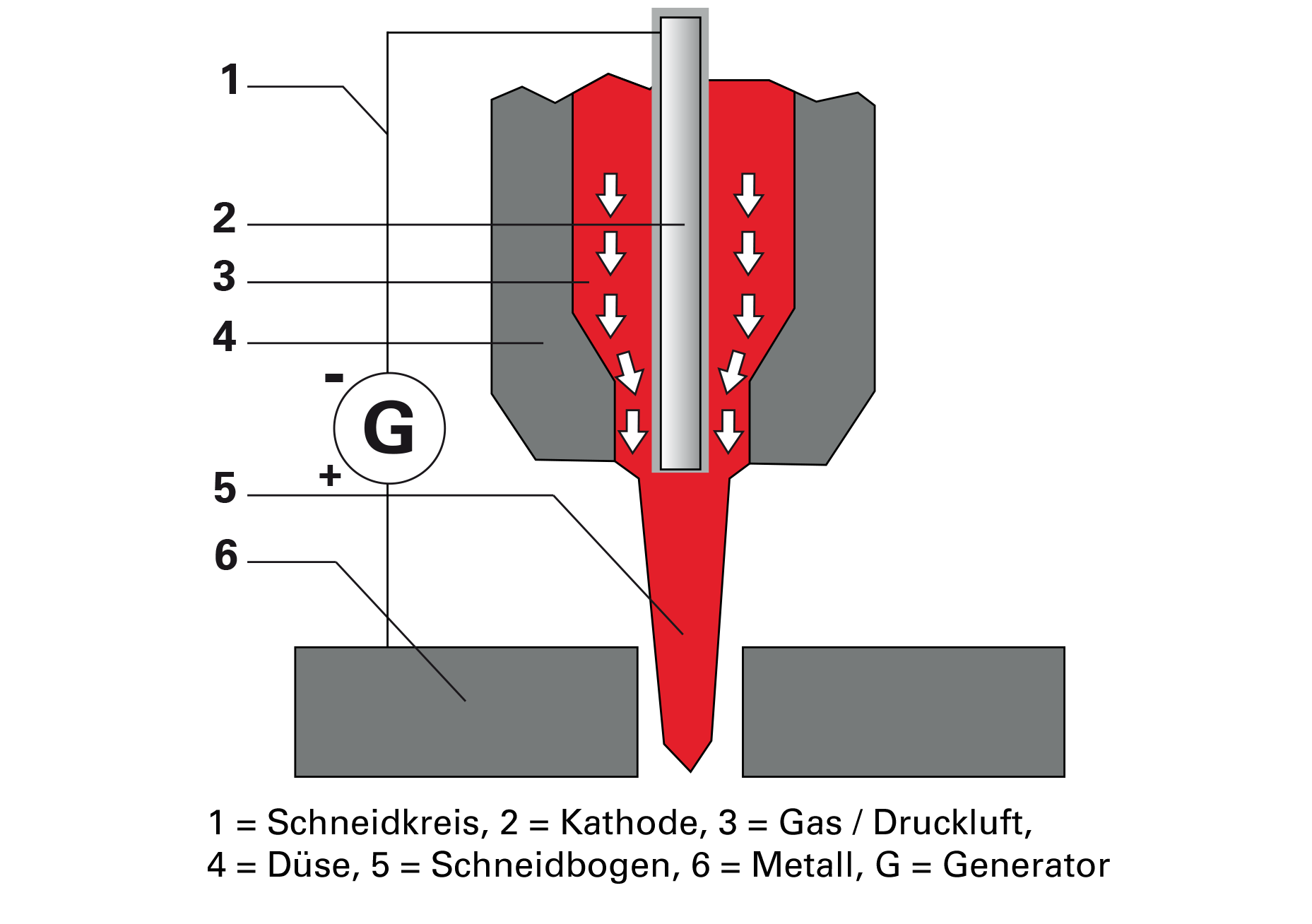

Plasma-Schneiden

Wie beim WIG-Schweißen wird beim Plasmaschneiden ein Lichtbogen zwischen einer Wolframelektrode und dem Werkstück erzeugt, wodurch ein elektrisch leitfähiger Plasmastrahl entsteht.

Wenn der Plasmastrahl das Werkstück berührt, wird das Material auf extrem hohe Temperaturen (über 2000°C) erhitzt und schmilzt. Gleichzeitig wird das geschmolzene Material mit Druckluft in hoher Geschwindigkeit entfernt. Dadurch entsteht ein sauberer und präziser Schnitt.